煙氣脫硝窯尾燒成系統(tǒng)工藝改造

可達到少用氨水��、尿素、催化劑等條件下���,降低氨水用量60%以上��,

同時大幅節(jié)能提產(chǎn)環(huán)保

概述:

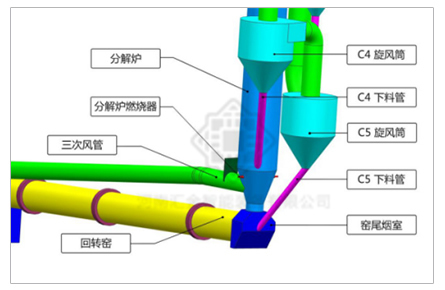

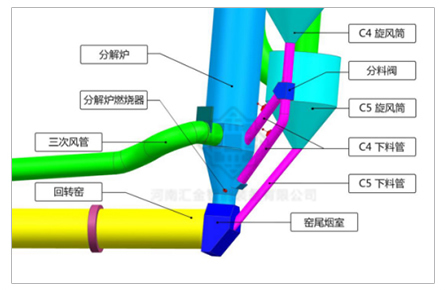

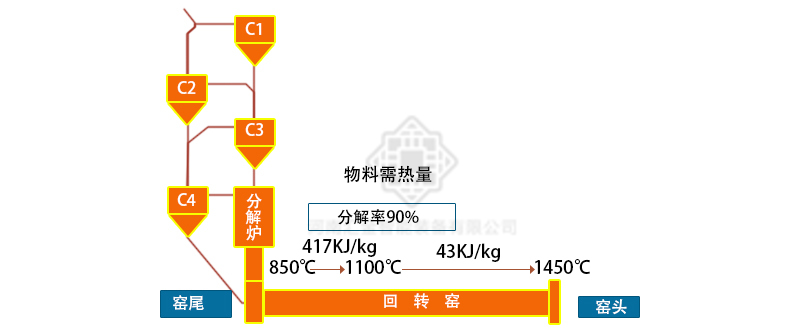

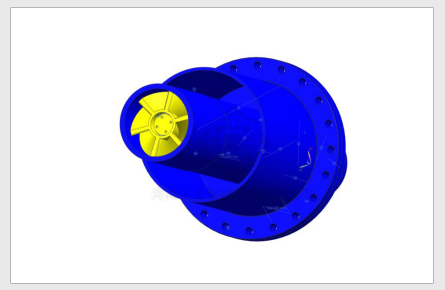

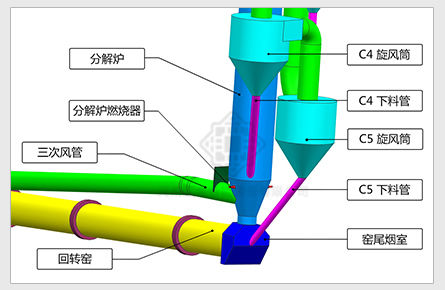

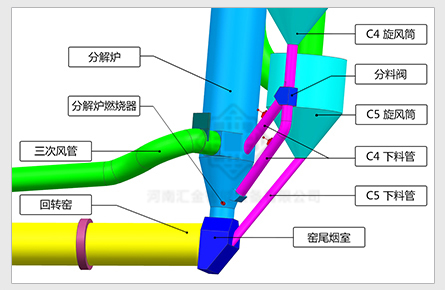

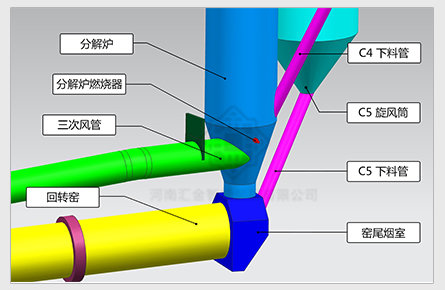

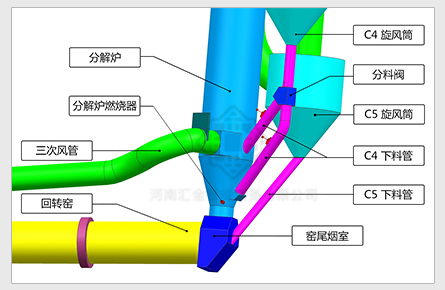

煙氣脫硝窯尾燒成系統(tǒng)工藝改造是河南匯金智能裝備有限公司研究開發(fā)的新一代水泥熟料窯尾煅燒技術(shù)�����,該技術(shù)是河南匯金智能裝備有限公司研發(fā)團隊經(jīng)過近五年對新型干法回轉(zhuǎn)窯脫硝技術(shù)的深入研究����,總結(jié)多條新型干法水泥生產(chǎn)線實際窯尾燒成系統(tǒng)的技術(shù)優(yōu)劣�����,采用計算機數(shù)值模擬仿真技術(shù)對新型干法回轉(zhuǎn)窯及分解爐中煤粉的燃燒規(guī)律和分解規(guī)律進行仿真優(yōu)化計算��,采用分解爐高強還原燃燒控制技術(shù)��,對現(xiàn)有新型干法回轉(zhuǎn)窯窯尾燒成系統(tǒng)進行技術(shù)改造���,可達到少用氨水、尿素、催化劑等條件下��,降低氨水用量60%以上�,NOx排放濃度大幅度降低達到環(huán)保要求。同時大幅度節(jié)約煤耗�����,提高熟料產(chǎn)量�,大大降低了熟料的生產(chǎn)成本。