王學忠,張曉蒙���,張璐衡 ���,田文軍�,劉鵬玉

(成縣祁連山水泥有限公司,甘肅 成縣 450007)

摘要:本文介紹了水泥窯煙氣脫硝窯頭燒成和窯尾燒成系統(tǒng)改造的技術(shù)原理和技術(shù)方案�����,探討了采用窯頭低氮煤粉燃燒技術(shù)可實現(xiàn)降低回轉(zhuǎn)窯內(nèi)熱力型NOx生產(chǎn)量�,采用窯尾分解爐高強還原燃燒控制技術(shù)可實現(xiàn)將回轉(zhuǎn)窯內(nèi)熱力型NOx高強還原,大大降低了NOx生產(chǎn)量��,結(jié)合實踐應(yīng)用����,實現(xiàn)了采用窯頭低氮煤粉燃燒技術(shù)和分解爐高強還原燃燒控制技術(shù)可實現(xiàn)脫硝效率60%以上,大大降低了NOx排放濃度和排放總量����,降低了氨水用量和脫硝成本���。

關(guān)鍵詞:脫硝;NOx;還原燃燒;低氮燃燒����。

1. 前言

隨著環(huán)境保護工作形勢的日益嚴峻,NOx作為重點管控指標之一��,新型干法水泥回轉(zhuǎn)窯內(nèi)的燒結(jié)溫度高���,過?��?諝饬看蟆Ox排放濃度高且灰量大使其脫硝工程面臨著艱巨的挑戰(zhàn)�����。目前用于水泥回轉(zhuǎn)窯NOx排放的控制技術(shù)大多采用選擇性非催化還原技術(shù)SNCR��,但SNCR技術(shù)脫氮效率低����,日常投入費用太高�,給我公司生產(chǎn)經(jīng)營增加了較重的經(jīng)濟負擔�����。本文介紹了水泥窯煙氣脫硝窯頭燒成和窯尾燒成系統(tǒng)改造的技術(shù)原理和技術(shù)方案��,實現(xiàn)了采用窯頭低氮煤粉燃燒技術(shù)可實現(xiàn)降低回轉(zhuǎn)窯內(nèi)熱力型NOx生產(chǎn)量���,采用窯尾分解爐高強還原燃燒控制技術(shù)可實現(xiàn)將回轉(zhuǎn)窯內(nèi)熱力型NOx高強還原�,大大降低了NOx生產(chǎn)量�����,結(jié)合實踐應(yīng)用�����,實現(xiàn)了采用窯頭低氮煤粉燃燒技術(shù)和分解爐高強還原燃燒控制技術(shù)可實現(xiàn)脫硝效率60%以上��,大大降低了NOx排放濃度和排放總量��,降低了氨水用量和脫硝成本�。

2. 水泥窯煙氣脫硝燒成系統(tǒng)技術(shù)原理

2.1窯頭低氮煤粉燃燒技術(shù)原理

窯頭燒成系統(tǒng)采用低氮燃燒控制技術(shù),通過控制窯頭燃燒器火焰的高溫動態(tài)時間����,減少氮氣和氧氣在高溫區(qū)的反應(yīng)時間�����。從NOx的反應(yīng)時間���,反應(yīng)溫度��,反應(yīng)介質(zhì)上控制回轉(zhuǎn)窯內(nèi)NOx的生成量����。

窯頭燒成系統(tǒng)采用一次風量小于6%低氮節(jié)能燃燒器,可保證煤粉充分燃燒的情況下有效減少多余一次風進入窯內(nèi)��,有利于加快煤粉著火速度�����,較少的一次風用量不但可以降低煤耗和電耗而且可以降低燃燒器高風速與窯內(nèi)低風速速度差所造成的大量空氣聚集而形成的峰值溫度���,減少回轉(zhuǎn)窯內(nèi)熱力型NOx的生成量�����。

2.2窯尾分解爐高強還原燃燒控制技術(shù)原理

窯尾燒成系統(tǒng)采用分解爐高強還原燃燒控制技術(shù)和窯頭窯尾用煤量優(yōu)化控制技術(shù)�,使煤粉在分解爐內(nèi)全部分解,形成大量的CO�、CHi、H2�、HCN和固定碳等還原劑,將窯內(nèi)產(chǎn)生的熱力型NOx強力還原成N2��。從而大幅度減少窯尾煙氣的NOx含量�,達到脫硝的目的。

3. 水泥窯煙氣脫硝燒成系統(tǒng)技術(shù)方案

3.1窯頭低氮煤粉燃燒技術(shù)方案

(1)窯頭燃燒器采用一次風量小于6%的低氮節(jié)能燃燒器�,采用低氮煤粉燃燒控制技術(shù),降低回轉(zhuǎn)窯內(nèi)熱力型NOx生成量����。如圖1所示:

圖1 低氮節(jié)能燃燒器頭部實物圖

(2)優(yōu)化窯頭煤粉輸送系統(tǒng),提高窯頭煤粉輸送的氣固比�,降低窯頭煤粉輸送的風量,降低燃燒型NOx的生成量�����。

(3)控制窯頭燃燒器火焰的高溫動態(tài)時間���,減少氮氣和氧氣在高溫區(qū)的反應(yīng)時間��。從NOx的反應(yīng)時間���,反應(yīng)溫度��,反應(yīng)介質(zhì)上控制回轉(zhuǎn)窯內(nèi)NOx的生成量��。

3.2分解爐高強還原燃燒控制技術(shù)方案

(1)窯尾煤粉燃燒系統(tǒng)技術(shù)方案:

優(yōu)化窯尾煤粉輸送系統(tǒng)�,提高窯尾煤粉輸送的氣固比����,降低窯尾煤粉輸送的風量�����。

采用高性能專用強旋流擴散型窯尾煤粉燃燒器���,優(yōu)化窯尾燃燒器的安裝位置�����,使擴散的煤粉以一定速度旋流進入強力還原區(qū)�,提高煤粉的分解效果��,以產(chǎn)生多的還原氣氛。如圖2所示:

圖2 脫硝專用強旋流擴散型窯尾煤粉燃燒器實物圖

(2)三次風管技術(shù)方案

窯尾脫硝燒成系統(tǒng)在分解爐形成的強力還原區(qū)是有三次風管與窯尾煙室縮口之間的位置形成的����,因此,對于三次風管的位置有一定的要求�����,三次風管的位置在分解爐形成強力還原區(qū)的上部��。

(3)四級下料管技術(shù)方案

窯尾脫硝燒成系統(tǒng)需對四級旋風筒下料管在分解爐下料點的位置需要進行優(yōu)化���,四級旋風筒下料管對分解爐下料點位于三次風管之上��,高于三次風管0.5米以上�����,將每列單管下料�����,更改為雙管下料��,每單列增加一套分料閥�、翻板閥、撒料箱及相應(yīng)的下料管延長���。其目的是將相對低溫物料下移�����,吸收還原區(qū)高溫�����,凝聚窯氣中析出的堿硫等有害成分���,防止結(jié)皮的發(fā)生。

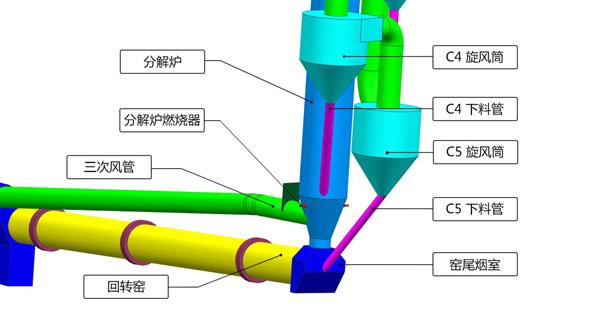

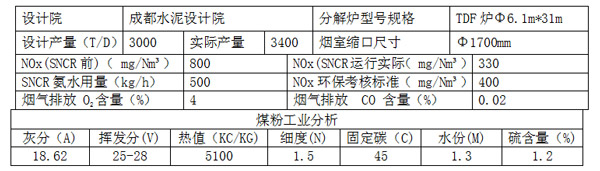

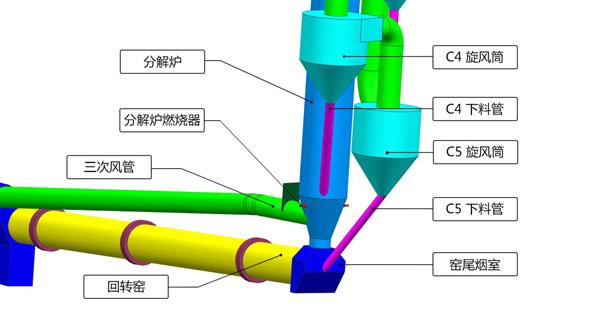

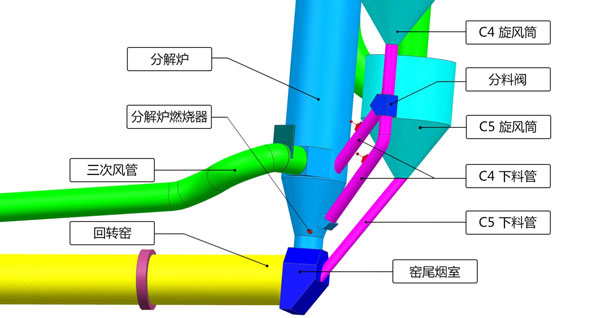

具體技術(shù)方案如圖3和圖4所示:

圖3 窯尾脫硝燒成系統(tǒng)技術(shù)改造前示意圖

圖4 窯尾脫硝燒成系統(tǒng)技術(shù)改造后示意圖

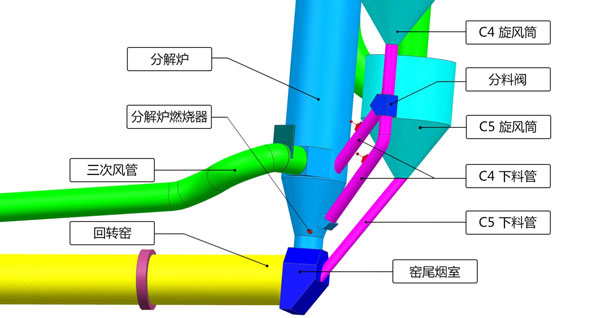

4. 水泥窯煙氣脫硝燒成系統(tǒng)應(yīng)用實踐

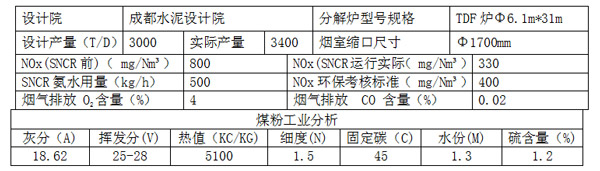

我公司一條3000噸熟料生產(chǎn)線���,依照該技術(shù)方案進行了煙氣脫硝窯頭燒成系統(tǒng)和窯尾分解爐燒成系統(tǒng)的技術(shù)改造,取得了良好效果����。表1所示為我公司3000噸生產(chǎn)線回轉(zhuǎn)窯燒成系統(tǒng)脫硝主要參數(shù):

表1 窯系統(tǒng)脫硝主要工藝參數(shù)(改造前)

我公司于2019年2月份進行了煙氣脫硝窯頭燒成和窯尾分解爐燒成系統(tǒng)技術(shù)改造,

1����、更換窯尾送煤風機為75kwh風機����,增加變頻器調(diào)節(jié)��,減少入分解爐冷風量�����。具體使用運行參數(shù):流量:50m³/min;壓力:49kpa;功率:75 kw��。

注:現(xiàn)有窯尾送煤風機參數(shù):流量:75m³/min;壓力:88.2kpa;功率:200kw��。電機采購必須為防爆電機����,變頻器套柜必須為進口ABB或*品牌。

2����、更換窯尾送煤管道,窯尾送煤主路管道改為外徑ф219(內(nèi)徑ф203)�,一分三路送煤管道改為ф146(內(nèi)徑ф130)。

3����、更改窯尾燃燒器為脫硝專用新型旋流擴散型分解爐燃燒器�����。由乙方對甲方分解爐規(guī)格型號及煤粉燃燒特性一爐一設(shè)計���,保證煤粉噴射的旋流擴散效果,使煤粉迅速擴散�����,均勻混合;將3個窯尾分解爐燃燒器安裝在分解爐錐體底部天圓地方上部適當位置�。

4、對C4下料管進行調(diào)整�����,將現(xiàn)有單管下料改造為雙管下料����, C4錐體下部下料管上增加分料閥,對C4上下料比例進行調(diào)整�����。將C4下料管下部入口調(diào)整至天圓地方上部���,并設(shè)置撒料板;上部四級下料管入口調(diào)整至新三次風管入口處��,并設(shè)置撒料板����。

5��、對煙室縮口尺寸及縮口高度進行調(diào)整�,煙室縮口尺寸現(xiàn)為1.7*1.7米,調(diào)整后縮口尺寸為1.85*1.85米����,煙室縮口高度在現(xiàn)有基礎(chǔ)上加高500mm,以縮口內(nèi)部澆筑料徹筑形式加高,外部不動���,減緩物料下沉����,增加煙室縮口噴騰力�����,減小煙室粉塵濃度,減小窯運行煅燒負荷���。

6�����、將原三次風進口處封閉���。在分解爐錐體上方柱體處向上新開挖三次風進口通道,重新制作三次風進風通管�,連接分解爐上方新通道及膨脹節(jié),形成新的三次風通道����。相應(yīng)提高新加三次風管角度。

7�����、更換窯頭燃燒器�,更換窯頭凈風機,更換窯頭送煤管道����。

(1)窯頭送煤風機:

窯頭送煤風機不變�,增加變頻器調(diào)節(jié)減少入窯冷風量��。具體使用運行參數(shù):流量:30m³/min;壓力:25-30kpa;功率:37 kw���。

注:現(xiàn)有窯頭送煤風機參數(shù):流量:60.3m³/min;壓力:49kpa;功率:

(2)窯頭凈風機:

更換窯頭凈風機。具體參數(shù):流量:60m³/min;壓力:58kpa;功率:90kw��。采用變頻調(diào)節(jié)����,保證小風量高壓力。

注:現(xiàn)有凈風機參數(shù):流量:90m³/min;壓力:29.4kpa;功率:90kw�����。

(3)窯頭送煤管道:更換窯頭送煤管道為Φ168*8(內(nèi)徑Φ152)�����。注:現(xiàn)有送煤管道尺寸:Φ200��。

(4)更換河南匯金公司高動能型HJ五通道智能旋渦流燃燒器(型號:HJ-3000)���。

改造完成后����,投料一次成功,窯頭火焰強勁有力���,形狀完好�����,調(diào)節(jié)靈活��,窯皮平整�����,煙室及分解爐錐部結(jié)皮少;相同NOx控制指標情況下���,氨水用量平均下降了66.7%;脫硝綜合效率大于63%。具體技術(shù)改造前后主要工藝參數(shù)對比如表2所示:

表2 煙氣脫硝技術(shù)改造前后主要工藝參數(shù)對比如下:

青銅峽水泥(太陽山分廠)

青銅峽水泥(太陽山分廠) 成縣祁連山煙氣脫硝技術(shù)

成縣祁連山煙氣脫硝技術(shù) 青銅峽水泥煙氣脫硝技術(shù)

青銅峽水泥煙氣脫硝技術(shù) 永登祁連山煙氣脫硝技術(shù)

永登祁連山煙氣脫硝技術(shù) 漳縣祁連山煙氣脫硝技術(shù)

漳縣祁連山煙氣脫硝技術(shù) 銅川聲威建材煙氣脫硝技術(shù)

銅川聲威建材煙氣脫硝技術(shù) 棗莊市沃豐煙氣脫硝技術(shù)

棗莊市沃豐煙氣脫硝技術(shù) 平泉冀東煙氣脫硝技術(shù)

平泉冀東煙氣脫硝技術(shù) 冀東水泥煙氣脫硝技術(shù)

冀東水泥煙氣脫硝技術(shù) 銅陵上峰水泥煙氣脫硝技術(shù)

銅陵上峰水泥煙氣脫硝技術(shù) 孟電第一根燃燒器案例

孟電第一根燃燒器案例 孟電第二根燃燒器案例

孟電第二根燃燒器案例 孟電第三根燃燒器案例

孟電第三根燃燒器案例 九嶷驕陽第一根案例

九嶷驕陽第一根案例 九嶷驕陽第二根案例

九嶷驕陽第二根案例 春江第一根燃燒器案例

春江第一根燃燒器案例 春江第二根燃燒器案例

春江第二根燃燒器案例