- 首頁(yè)

- 關(guān)于匯金

-

產(chǎn)品中心

- 環(huán)保原料類:

- 脫硫劑

- HJ新型除鉻劑

- HJ新型水泥增效劑

- HJ新型低溫復(fù)合脫硝劑

- 水泥窯設(shè)備類:

- HJ型水泥窯專用節(jié)能燃燒器

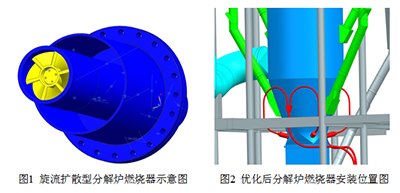

- HJ窯尾強(qiáng)旋流燃燒器

- HJ翻板閥

- 撒料箱/分料閥

- HJ陶瓷合金磨輥

- HJ旋轉(zhuǎn)下料機(jī)

- HJ智能可調(diào)式清焦器

- HJ高效噴槍

- 電廠專供類:

- HJ陶瓷合金磨輥

- 動(dòng)靜環(huán)

- HJ陶瓷合金復(fù)合板錘

- 干霧抑塵

- 高壓微霧抑塵

- 噴霧系統(tǒng)其他系列

- 石灰窯設(shè)備類:

- HJ型石灰窯專用節(jié)能燃燒器

- 環(huán)保技改類:

- 干霧抑塵

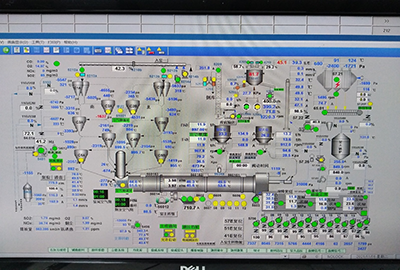

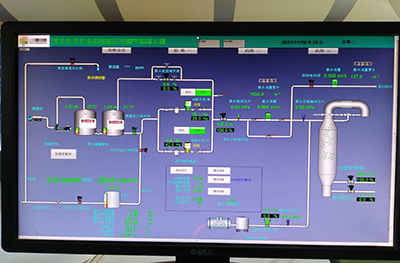

- 煙氣催化脫硫技術(shù)

- 高壓微霧抑塵

- 噴霧系統(tǒng)其他系列

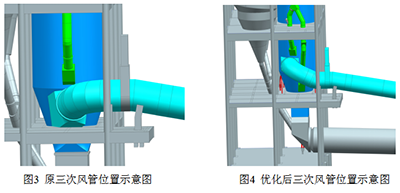

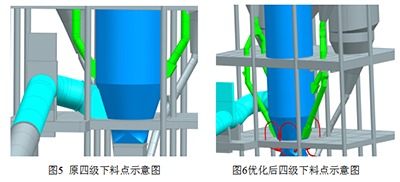

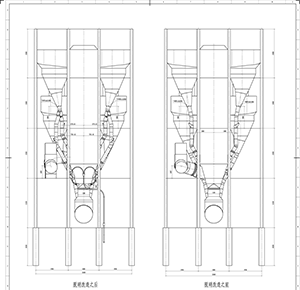

- 煙氣脫硝窯尾燒成系統(tǒng)工藝改造

- 新聞動(dòng)態(tài)

- 匯金聚焦

- 工程案例

- 服務(wù)支持

- 聯(lián)系我們

青銅峽水泥(太陽(yáng)山分廠)

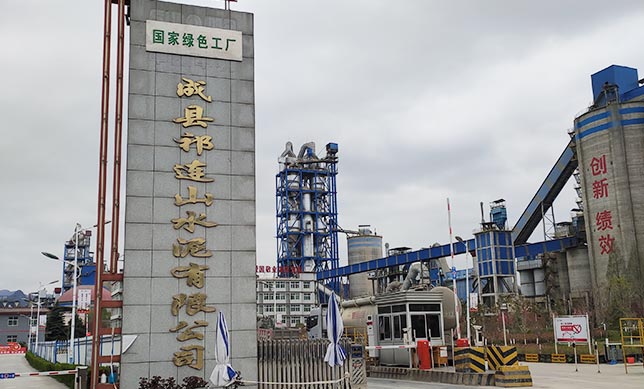

青銅峽水泥(太陽(yáng)山分廠) 成縣祁連山煙氣脫硝技術(shù)

成縣祁連山煙氣脫硝技術(shù) 青銅峽水泥煙氣脫硝技術(shù)

青銅峽水泥煙氣脫硝技術(shù) 永登祁連山煙氣脫硝技術(shù)

永登祁連山煙氣脫硝技術(shù) 漳縣祁連山煙氣脫硝技術(shù)

漳縣祁連山煙氣脫硝技術(shù) 銅川聲威建材煙氣脫硝技術(shù)

銅川聲威建材煙氣脫硝技術(shù) 棗莊市沃豐煙氣脫硝技術(shù)

棗莊市沃豐煙氣脫硝技術(shù) 平泉冀東煙氣脫硝技術(shù)

平泉冀東煙氣脫硝技術(shù) 冀東水泥煙氣脫硝技術(shù)

冀東水泥煙氣脫硝技術(shù) 銅陵上峰水泥煙氣脫硝技術(shù)

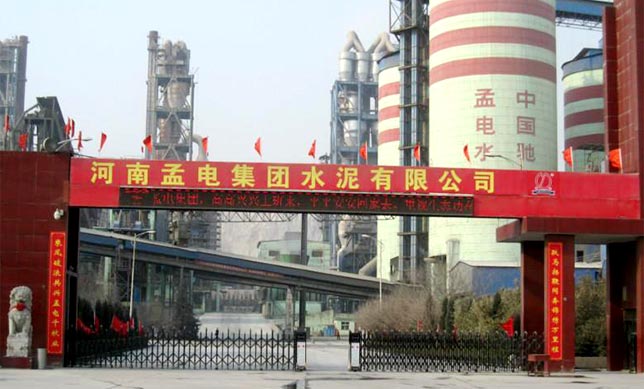

銅陵上峰水泥煙氣脫硝技術(shù) 孟電第一根燃燒器案例

孟電第一根燃燒器案例 孟電第二根燃燒器案例

孟電第二根燃燒器案例 孟電第三根燃燒器案例

孟電第三根燃燒器案例 九嶷驕陽(yáng)第一根案例

九嶷驕陽(yáng)第一根案例 九嶷驕陽(yáng)第二根案例

九嶷驕陽(yáng)第二根案例 春江第一根燃燒器案例

春江第一根燃燒器案例 春江第二根燃燒器案例

春江第二根燃燒器案例